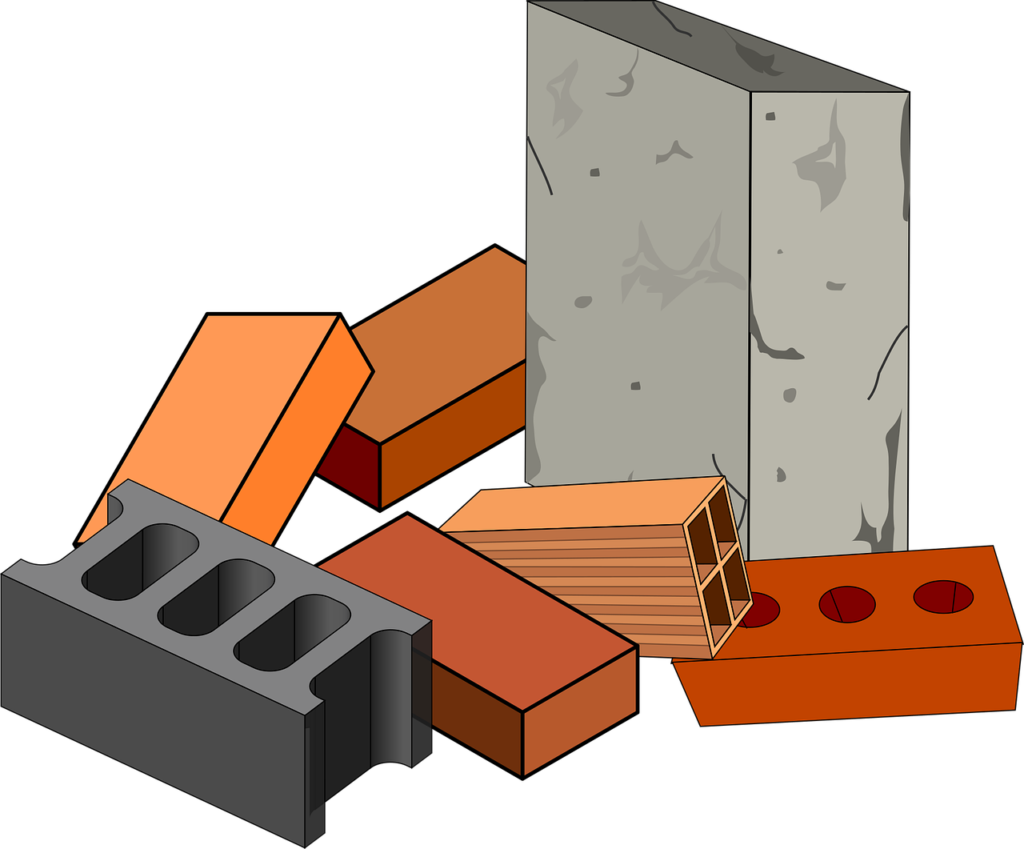

Pustaki fundamentowe to specjalna forma wydrążonych kamieni, które są używane jako szalunki murarskie dla elementów i są wypełnione betonem. Więcej informacji można znaleźć tutaj.

Pustaki fundamentowe. Informacje ogólne

Bloki szalunkowe są często używane do szalunków murarskich – szczególnie w przypadku ścian, które mają kontakt z wilgocią, takich jak ściany piwnic.

- Przeczytaj także – Najważniejsze normy dotyczące betonu

- Przeczytaj także – Pustaki z betonu

- Sprawdź także – Opcje i dostawcy pierścieni włazów z betonu

Bloczki szalunkowe często można również zamurować na sucho, a następnie wypełnić betonem, podobnie jak pustaki na ściany ogrodowe.

Pustaki fundamentowe. Aktualne oferty

| Pustaki betonowe | ||

|---|---|---|

| 36,5 x 24,5 x 23,8 cm, ząbkowane | ||

| Pustak z betonu, 11,5 x 49 x 23,8 cm |

| Inne puste kamienie | ||

|---|---|---|

| Pustak z pumeksu, 49,7 x 30 x 23,8 cm | ||

| Pustaki keramzytowe 11,5 x 49 x 23,8 cm |

Pustaki fundamentowe. Na co zwrócić uwagę przy zakupie / Zalecenia

Terminy kamień węgielny i kamień szalunkowy są często używane naprzemiennie, ale istnieją różne typy obu: dlatego przed zakupem dowiedz się, jakiego rodzaju kamień potrzebujesz.

Więcej informacji na ten temat:

- Artykuł w Wikipedii dotyczący pustaków

- DIN EN 15435 dla betonowych pustaków szalunkowych

KAMIENIE FUNDAMENTOWE I SZALUNKOWE: BETON PRAWIDŁOWO

Istnieje kilka wskazówek i instrukcji, których należy przestrzegać przy wypełnianiu kamieni szalunkowych betonem. Najlepiej zasięgnąć porady specjalisty.

Jak samemu wykonać betonowy pustak?

Po prostu wykonaj samodzielnie betonowe bloki i płyty …

… dzięki wysokiej jakości formom firmy Betonblock.

Jest to ekonomiczne i praktyczne rozwiązanie dla firm z branży recyklingu, które mogą używać form odlewniczych w różnych wersjach i rozmiarach do łatwego budowania hal, ścian lub pudeł zbiorczych zgodnie z zasadą klocków Lego. Dotyczy to również pozostałości i betonu z recyklingu.

Zgodnie z mottem holenderskiego dostawcy Betonblock: bez betonu do odpadów – od resztek betonu do gotowego produktu końcowego!

Produkuj bloki betonowe

Jako podłoże dla zmontowanej formy odlewniczej zalecana jest gładka i równa płyta żeliwna o grubości około 20 milimetrów. Forma i podłoga są wtryskiwane olejem szalunkowym, a następnie wypełniane betonem. Następnie beton należy krótko zawibrować i wygładzić powierzchnię.

Gdy beton jest stwardniały, formę można łatwo rozebrać za pomocą klucza do otwierania. Gotowy blok betonowy kładzie się następnie na boku i należy go ustawić pionowo. W tym celu firma Betonblock opracowała rotator. Zdjęcia (poniżej) ilustrują proces produkcji na poszczególnych etapach.

Gałki na górze, wgłębienia na dole i ciężar bloków betonowych zapewniają, że bloki betonowe można bezpiecznie układać jeden na drugim. Nie jest do tego potrzebna żadna zaprawa. Pożądane zmiany i rozszerzenia są możliwe w dowolnym momencie. W praktyce z bloczków betonowych z możliwością układania w stosy, oszczędzających miejsce, wykonuje się konstrukcje skrzyń masowych, hal, ścian (w tym przeciwpożarowych), ogrodzeń oraz np. Jako przeciwwagi do dźwigów budowlanych. A także w budownictwie drogowym i innych środkach infrastrukturalnych. Bloczki betonowe nadają się również do budowy szop i magazynów. Oczywiście na beton stawiane są bardziej rygorystyczne wymagania.

Formy do bloków betonowych są dostępne w kilku wymiarach. Jakość betonu, wymiary i ciężar lanego bloku betonowego decydują o zastosowaniu i pożądanym obszarze zastosowania. Dzięki standardowej formie odlewniczej do betonu można wyprodukować nie tylko pojedynczy blok betonowy, ale także częściowe bloki. Dostępne są również schody ścienne i elementy wsuwane do ścian skośnych o kącie nachylenia 45 stopni. Są one łatwe do (de) montażu; osobna forma nie jest wymagana. Ponadto Betonblock oferuje formy odlewnicze do dachów dwuspadowych (45 stopni), a także formy do odlewania narożników pod kątem od 90 do 180 stopni. Zastosowanie matryc otwiera więcej możliwości dla bardziej estetycznych konstrukcji.

Produkuj płyty betonowe

Jako podłoże zaleca się również żelazną płytkę. Poniższe etapy pracy w dużej mierze odpowiadają etapom produkcji bloczków betonowych. Formy do płyt betonowych mogą być używane do wylewania solidnej i mocnej płyty betonowej, która jest idealna do tymczasowego i / lub stałego układania nawierzchni.

Podziemia zawsze pozostaje dostępne, na przykład do kanalizacji. Płyty betonowe okazują się odporne na największe obciążenia. Nawet duże obciążenia punktowe i ekstremalne warunki pogodowe nie stanowią problemu W przypadku mniej stabilnego podłoża zaletą w stosunku do wylewanej powierzchni jest to, że płyty betonowe mogą być podniesione, gdy opadną.

Wiele firm produkuje wszystkie formy odlewnicze we własnej fabryce. Wykonane są z wysokogatunkowej, niskostopowej, malowanej proszkowo stali konstrukcyjnej o długiej żywotności. Wiele zostało tutaj ulepszonych od czasu pierwszej generacji form stalowych, które były popularne 20 lat temu. System z bloczków betonowych jest obecnie jednym z najszybciej rozwijających się systemów na rynku, który ma ponad 3000 klientów w 35 krajach. Betonblock ma wszystkie produkty w magazynie i dostarcza je do całej Europy w ciągu kilku dni.